【機械式駐車場軸受交換】

| 点検時に軸受の亀裂が発見されたため、この機械式駐車場を使用禁止にして、緊急修理を行うことになりました。 |

|

| 施工中の写真です。シャフトを持ち上げるためには、通路をフレームごと持ち上げなければならないので、隣接の機械もチェーンを外したり、電気配線が意外と苦慮します。 |

|

| 新しい軸受(左)と取り外した軸受(右)の写真です。このように内部のベアリングが破損していた状況でした。 |

|

| 交換後の写真です。次回点検時にボルトのゆるみが発生していないか、すぐに確認できるように、ボルトにマーキングを行います。 |

|

【機械式駐車場塗装工事(後編)】

| 中塗塗装中です。地下ピット内で作業する時は、写真右にあるブロワーで換気をしながらの作業です。また両側・後側には車があり、風により塗料が流されペンキが付いても大丈夫なように、養生シートで覆っています。 |

|

| 最後の区画で雪降られてしまいました。雨で工期が延びており、雪が溶けるのを待っていたら仕事になりませんので、赤外線オイルヒーターを使って、雪、氷の解凍、乾燥を行いながら、予定通り塗装工事は終わらせました。 |

|

| 上塗塗装後の地下ピット内の写真です。写真の様に地下ピット内も、きれいに清掃してから塗装に入りました。ほこりが舞い上がり塗装面を汚したり、荒らさないようにするためです。今回は天候に恵まれました。 |

|

| 機械式駐車場専用の塗料は乾きが早いので、天気が良ければ2時間ぐらいで人が乗っても大丈夫なくらい硬化してくれるので作業性が良かったです。ただ価格が一般的なウレタン塗料にくらべ値段が高いですが。今回の塗装は3回塗り。ただしタイヤが乗るところはサービスで4回塗りです。 |

|

【機械式駐車場塗装工事(前篇)】

| 機械式駐車場の塗装工事の仕事が入りました。前回塗装してから10年位経っているので、錆がかなり進行しています。特に水抜き穴がある下段のパレットに錆が多いです。塗装が必要なパレットは定期的な塗装工事を行い、長期使用可能な状態にします。 |

|

| 錆が進行しているところは、カップブラシにて2種ケレンした後に錆止塗装を施工しています。腐食の激しい錆部は腐食部を切除し、新しく縞鋼板を溶接するパッチ当ても行いました。また溶接割れ箇所もありますので補修してから塗装を行っています。 |

|

| 下地処理のためにパレット全体にカップブラシにて2種ケレン作業をしています。これを怠ると、下地塗料がこれから塗る塗料との相性の問題もあり、新しく塗った塗料面が荒れてしまうので、前もって調査補修をしてから使用塗料を決めています。(前回使用した塗料が分からなっかったので。) |

|

| 写真は錆止(下塗)塗装後です。この後、機械式駐車場専用の塗料を使用し、中塗塗装、上塗塗装を施工しました。この塗装工事は車の移動をマンション内の空き駐車場と来客駐車場を利用しての車移動のため、地下ピットごとによる3~4基づつの塗装工事となり工期が長く、現在も工事中です。後編に続く。 |

|

【機械式駐車場パレット補修工事Ⅱ】

| 今回は当社が保守点検をしていない機械式駐車場のパレット補修の依頼が入りました。パレットに写真のような錆による小穴が開いてしまった箇所の補修工事です。このパレットは構造上問題が有るようです。 |

|

| 予想していた通り溶接できる状態にするためには広範囲の切除が必要でした。写真のようにこんなひどい状態です。パレットの空洞部分の腐食が進み錆が蓄積されています。塗装工事は定期的に行っていたようですが! |

|

| 補修後の写真です。空洞部分は塗装が出来ない為、塗装が出来る状態にパレットの改造を提案しています。パレットを一式交換するよりも安価に長期使用可能な状態になります。 |

|

| 今回の工事はパレット補修箇所の車両しか移動ができなかったので、こんな状態で工事してました。切断・溶接作業時の火花飛散防止のための養生作業も大変でした。 |

|

【加圧給水ポンプの修繕工事】

|

マンションに設置されている加圧給水ポンプのオーバーホールを行いました。3台の給水ポンプで構成されている加圧給水ポンプユニットです。写 真は今回施工した3台分の交換部品です。断水が起こらないように1台づつ施工します。 |

|

|

分解整備が完了したら、組付を行います。写真はモータ軸受(ベアリング)の交換後の写真です。手前が旧軸受部品。 前回は約5年前にオーバーホールを実施しました。次回はユニット全体の更新を検討する時期になりますが、メーカによる耐用年数は10年です。 |

|

|

新しいメカニカルシールを取付後の写真です。この部品の取付にはゴミなどが付着しないよう慎重に行います。取付に不具合があると水漏れの 原因になります。 ポンプにはゴムパッキン等の消耗品が付いているので、定期的な分解整備が必要です。 |

|

|

インペラ(羽根車)等のポンプ部を組立後(写真)、本体ケーシングに組付します。そして逆止弁やセンサー等の部品交換施工後に試運転調整を 行います。 当社ではマンションに設置されている給水設備、排水設備等の点検整備も行っています。 |

|

【機械式駐車場の車両救出作戦】

| 今回の地震により地下ピットごと1m持ち上がってしまった機械式駐車場の車両救出作戦を行いました。電気配線が全て切断されてしまったのでピット内は雨が降ると浸水してしまうので、排水設備だけは即日仮復旧しました。 |

|

| キズが付くため車両に直接吊ロープをかけられないので、パレットごと車両を持ち上げることにしました。また工場にて専用の吊天秤を製作し、幅広のナイロンスリングを使用しました。 |

|

| 道幅が狭い為アウトリガーの張り出しに制限があったので、25Tonのラフタークレーンにて車両を安全に持ち上げました。全ての車両を無キズで無事救出することができました。 |

|

|

今回の地震により被害を受けられた皆様には、心からお見舞いを申し上げます。 当社はお客様の設備の復旧に向けて全力を挙げて懸命に取り組んでおります。 |

|

【機械式駐車場用排水ポンプ交換】

|

交換前の写真です。 点検時に排水ポンプの1台が故障で運転されていないことが判明しました。2台共故障した場合は車が浸水してしまいますので早急な交換が必要です。 |

|

| これは新・旧の写真です。地下ピット内には、機械式駐車場自身の機械油が流れたり、ゴミや砂、落ち葉が入って来ますので、点検時には地下ピット内の清掃、排水ポンプの点検も行っております。 |

|

|

交換後の写真です。 水中ポンプ据付後は運転する前に、水中ポンプの絶縁抵抗を測定し、異常ないことを確認します。 |

|

|

実際に水を溜めての動作確認です。排水ポンプの故障は、フロートスイッチの不具合による故障が多いです。 これで大雨の日も安心です。 |

|

【機械式駐車場スプロケット軸交換】

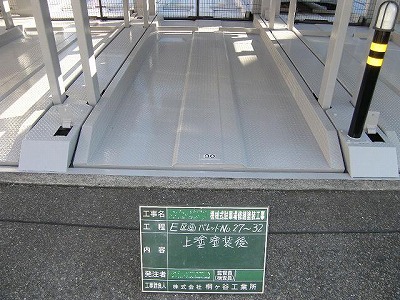

| 点検時に機械を動かしたところ、スプロケットから異音がするので修理を行いました。交換前の写真です。 |

|

| これは取外後の写真です。分解してみると軸も長年の使用により、かなり摩耗していることが分かりました。 |

|

| 写真で新(右)・旧(左)を比較してみると、スプロケットのブッシュが摩耗しているのが良く分かります。 |

|

|

交換後の写真です。軸にグリスが良く回るように細工も施しました。 機械式駐車場を長期使用可能にするための補修です。 |

|

【ニューマチックアンローダ】

|

<走行クレーン点検編> シーブの点検を行っています。ワイヤーロープとの擦れで溝が摩耗してきますので、溝のヘリを計測しています。軸受ベアリングにはグリス注油も行います。 |

|

| 起伏モータ用スラスタブレーキの点検を行っています。ブレーキパッドの厚みの計測及び、ローターとパッドとの遊びの調整も行い、試運転時に発熱がないか確認します |

|

| 走行レール用クランプ(ストッパー)の点検です。写真はグリスアップを行っています。ストッパーを忘れると、クレーンは強風時に移動します。 |

|

|

旋回ギヤにグリスを塗布しています。 点検後は不具合箇所の修繕計画なども行っています。 |

|

【機械式駐車場パレット補修工事】

| パレットの縞鋼板に、写真のような錆による穴が開いてしまった箇所の補修工事です。 |

|

| 錆の部分を落としていくと、予定より大きな切り取りになってしまう場合が多いです。この上に鉄板を溶接していきます。 |

|

| パッチ当て後の写真です。機械式駐車場を長期使用可能にするためには、日頃の部分補修が大事です。 |

|

| 塗装後の写真です。海に近く、塩害によるパレットの腐食が厳しいところでは、定期的に機械式駐車場の修繕工事が必要です。 |

|

【ニューマチックアンローダ】

|

<空気搬送部点検編> これは船上にある小麦粉等の穀物を、荷揚するための走行式アンローダです。ブロワーで吸引し穀物をコンベアまで搬送します。 |

|

| 曲管部は穀物との摩擦で摩耗するので、ゴムライニングされていない箇所の塗装を剥がし、超音波膜厚計で板厚を測定しています。 |

|

| 写真はバグフィルタ分離器のコーン部です。この上部がバグフィルタで清浄空気にして屋外へ排気しています。下部がロータリーフィーダーになります。濾布や衝突板(ゴム板)の点検を行います。 |

|

| ロータリーフィーダーのケーシングと羽根車との隙間を計測しています。ロータリーフィーダー上側が負圧で下側が大気圧になります。穀物をコンベアラインに排出しています。 |

|

【大型機械式駐車場点検整備】

| 駅や病院に設置してある500台以上格納できる平面往復方式の機械式駐車場点検整備です。ゲートが開き車が横行してから下降します。 |

|

| まずは作業準備。ゲート内にある制御盤を点検モードにします。地下ピット内で遠隔手元操作するためのペンダントスイッチや点検工具等を準備します。手元操作にて入庫バースのパレット動作確認中です。 |

|

| 入庫リフターの点検です。各センサーの動作確認、モーター等を点検します。動作させながらの点検なので、声をかけあいながら機械に挟まれないように十分注意して作業します。 |

|

|

地下ピット内にある台車走行レーンにて 走行台車パレットを点検します。パレットロック、各センサー、モーター、走行車輪を点検します。この台車の移動速度は日本一です。 |

|

【ゴンドラ点検整備】

| ゴミ焼却施設に設置されているゴンドラの点検整備です。ゴミピット内の点検や、ゴミピット内に転落した人を救出するためのゴンドラです。 |

|

| ワイヤー径の計測や、ほつれ、キンク等の異常がないか点検します。異常があれば直ちに補修します。写真は吊ワイヤーにワイヤーグリスを塗布しています。 |

|

| 制御盤の点検では端子の増締、漏電ブレーカー動作確認、メガテスタによる電動機の絶縁抵抗測定値などを点検しています。 |

|

| ゴンドラに最大積載荷重分のウエイトを載せてアームのたわみ計測、負荷・無負荷時における電動機の電流値等も測定し、性能検査に備えます。 |

|

【天井走行クレーン点検整備】

|

ゴミ焼却施設に設置されている、油圧バケット式クレーンの点検整備です。 ゴミピットに溜まっているゴミをつかみ、焼却炉のホッパ口に投入するためのクレーンです。ひとつかみで6トンのゴミをつかめます。 |

|

|

横行・走行レールの点検をしています。(写真は横行レール点検時のものです。) 曲がり、真直度、高低差、摩耗等を計測し、異常があればレール交換、補修整備を行います。 ガーター間には目の細かい安全ネットを設置し、小さい工具なども下に落とさないようにしました。 |

|

|

巻上・横行・走行電動機の点検を行います。(写真は巻上電動機点検時のものです。) カーボンブラシの長さを計測し、状態によっては新しいものに交換します。ローターの摩耗状況、絶縁計測、ブロワーによる清掃等を行いました。 |

|

|

巻上・横行・走行減速機のオイル交換、及びスラスターブレーキのオイル交換を行います。(写真は横行減速機作業時のものです。) 点検整備後は、クレーン協会の性能試験を受験しました。 |

|

【機械式立体駐車場点検整備】

|

〈制御盤の点検〉 制御盤の点検では端子の増締、漏電ブレーカー動作確認、メガテスタによる絶縁抵抗測定などを点検しています。 |

|

|

(オイル補給) オイル不足になるとチェーンは錆びたり、キンクしたり、固着してズレてパレットが傾いたりしますので オイル差しは重要な作業です。 |

|

|

〈グリス注入〉 軸受ベアリング、ピローブロック等にグリスガンを使ってグリスを注入します。 軸受へのグリスアップ、チェーンへのオイル補給箇所は多いです。 |

|

|

〈チェーン調整〉 チェーンが伸びてくると、パレットが傾いてきますので機械を動作させながらパレットの水平、垂直移動を確認し、バランスチェーンを調整します。 |

|

【岸壁クレーン点検】

| これは船舶用のクレーンで船上の荷物を陸へ上げるための30tクレーンです。 |

|

|

クレーンの先端にて、点検員がシーブの点検をしているところです。 溝の摩耗も計測します。 |

|

|

クレーン内部にて、点検員がワイヤー径の計測をしているところです。 ワイヤーに異常がないか点検しています。 |

|